中国高铁这么牛,车厢制造离不开这种国产装备

没有万吨挤压机之前,要制造高铁车厢结构件,只能依靠小尺寸铝板焊接而成,这不但会造成高铁车厢结构重量增加,而且还会使其疲劳寿命降低。

出品| 网易新闻

作者| 甘亚平,汽车行业高级工程师

高铁已然成为中国在国际舞台上的一张亮丽名片,而中国高铁的国产化离不开一项关键设备——国产万吨级铝型材挤压机。

(一)高铁车厢结构件一体成型,要靠铝挤出工艺

现代高铁在设计上必须同时满足两个条件:其一,重量尽可能轻,以实现节能降耗;其二,结构强度和疲劳寿命长,以满足耐用性。

要实现这个看起来互相矛盾的设计目标,就必须要求结构设计尽量保证完整性;要保证结构的完整性,就要尽量减少结构件之间的连接;要减少结构件之间的连接,就要实现结构件零件的大型化和一次成型,这都依赖铝挤压工艺。

(铝挤压工艺可以生产各类复杂截面的构件,只要构件是等截面积就行)

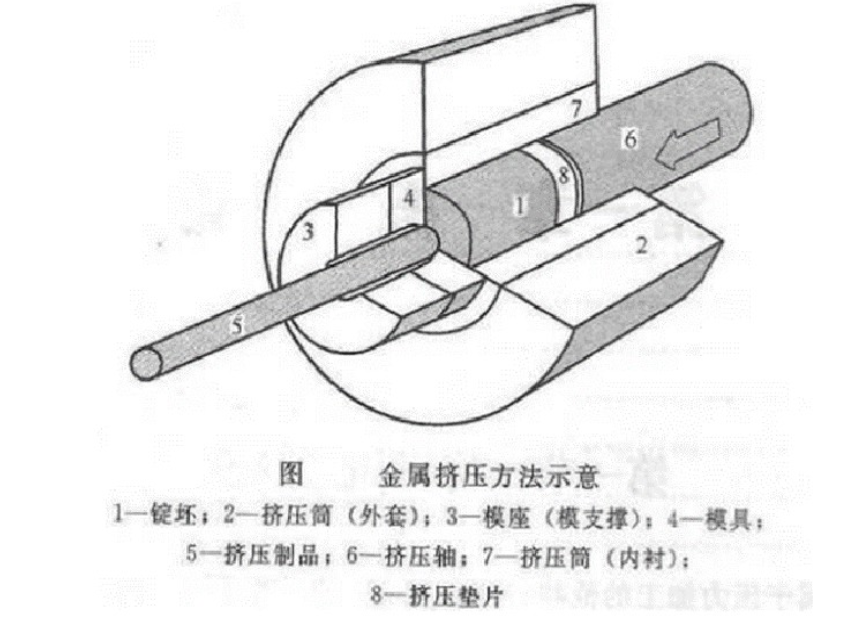

所谓的铝挤出工艺,就是将高温软化的铝棒料在挤压机的挤压下通过特定形状的模具,形成符合要求的铝型材产品的过程。

只要是等截面的产品,都可以用挤压工艺加工,该工艺具有加工灵活性大,效率高,可以制造复杂截面产品等优势,能获得比成型轧制和热模锻截面积更大的复杂构件,而且设备投资相对较少,模具成本更低。

(铝挤出工艺原理示意图)

而具体到高铁制造上,高铁的车厢一般都体型庞大,自然需要的结构件也比较大,要实现这些结构件的一体成型,一般吨位的铝挤压机很难满足要求,必须要用到万吨以上的铝挤压机。

(二)万吨级铝挤出机国产化,高铁制造不再卡脖子

在中国突破万吨级铝挤出机技术之前,世界上只有德国掌握万吨级挤出机的相关技术。

中国当时正在启动大规模的高铁建设,需要万吨级的铝型材挤出机来生产用于高铁车厢的大型铝型材。在向德国求购万吨铝挤出机时,德国拒绝了,而且认为中国不可能自己制造万吨级铝型材挤出机。

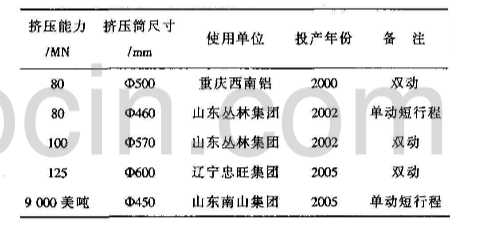

当时,德国向中国出口的最大挤出机为9000美吨,换算成公吨的话略超过8000吨左右,而且,这台机器是单动短行程的,不能用于大截面积超长铝型材的制造。而同一时期中国从日本引进的8000吨级挤出机也是单动短行程的,挤出铝材的长度和截面都受限制。

那么万吨级铝挤出机的研发制造难度到底在哪?中国在该设备国产化过程中获得了哪些技术突破?

(中国完成万吨级双动铝型材挤出机国产化前后国内大型铝材挤出机的建设情况)

第一个突破在于挤压机的本体机构设计和液压系统设计。

机器由小变大绝对不是简单的比例放大,需要在材料和结构设计上做出突破。

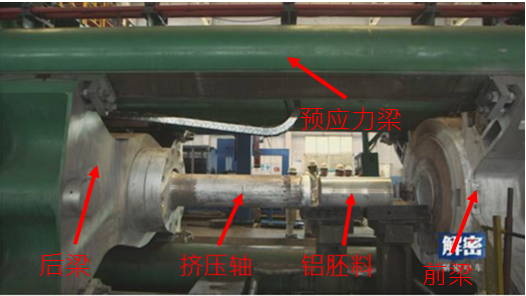

为了提高机器的疲劳寿命,中国西安重型机械研究所对主要承力部件前后梁采用了预应力结构,原理就是在前后梁上施加一个和挤压工作力相反的一个预应力,工作时用来部分抵消前后梁的最大载荷,达到减轻机构重量,提高结构寿命的目的。机器工作时,前后梁承受全部的工作力和弯矩;非工作状态时,仍然承受着反向的预应力。

液压系统在国内较早采用了30 MPa工作压力的液压系统,在国内大型液压设备上较早采用了变量泵和比例阀技术。老式的液压系统采用定量泵,调速依靠调速阀,液压泵一直以大功率运转,大量高能量的液压油直接回流到油箱,导致能耗非常高,系统发热量大。

变量泵的采用使得万吨铝挤出机在高速时依靠变量泵的开环调速就可以满足设计要求,低速时变量泵配合比例阀联合闭环调速,能耗大大减小。新设计的液压系统使得万吨级挤压机能够适应各种不同的工况,而且能耗低,直接降低使用成本。

(中国首台万吨级铝型材挤压机。挤压轴直径570毫米,大家可以对比想象一下整个机器的尺寸)

第二个技术突破在于控制技术和挤出工艺的突破。

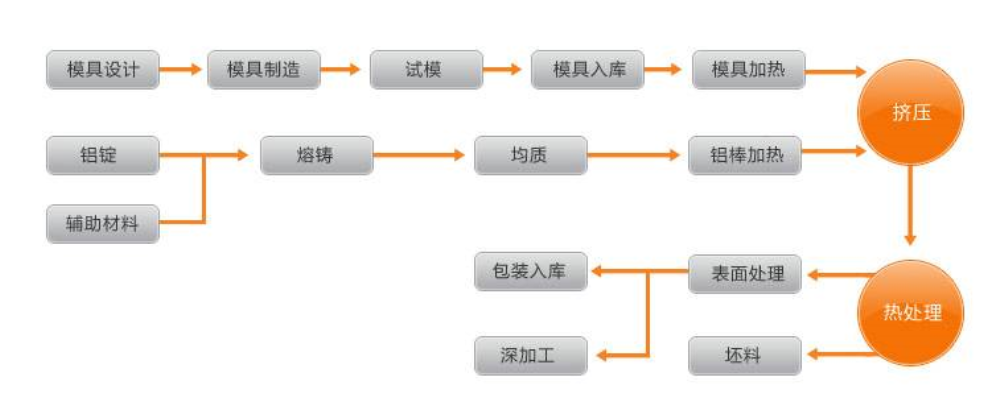

上图是铝挤压工艺流程图。铝坯料在加热到500度左右时放入已经加热后的模具当中,启动机器挤压。

铝挤出工艺的核心是必须保证等温挤出,整个挤压过程出口温度根据铝合金牌号的不同必须保持在摄氏500度左右,温度波动不得超过正负5度。温度过高,铝材料就不能保持固态流动状态,甚至会熔化成液体导致过程失败;温度过低,铝材料的流动性降低,会导致挤出过程中卡死甚至是设备损坏。同时,铝材料的温度不能波动过大,温度波动过大会导致挤出型材的质量问题,比如表面缺陷,强度下降等等。

挤压过程相当于挤压机在向铝材料做功,铝材料温度会上升,挤压速度越快,升温越快。而与此同时,整个系统又在向环境中散热,如何保证挤压速度导致的温升和自然散热之间的平衡是机器控制和工艺设计的难点。

挤压过程和散热过程是个动态的过程,肯定不能依赖人工来控制挤压速度,必须设计一套闭环控制系统,来实现整个过程的自动化控制。

小功率的液压闭环控制系统实现起来不难,但是这么大功率的液压闭环控制系统还是有难度的。控制系统必须把温度传感器采集到的温度数据和设定温度进行对比,如果出口温度偏高,则需要通过比例阀调速减小挤出速度;如果温度低于设定值,则需要增加挤出速度,以此实现温度的闭环控制,从而实现近似的等温挤压。

(三)铝挤压机并非越大越好,万吨级已能满足高铁、大飞机需求

在万吨级铝挤出机成功国产化后,中国又制造了更大吨位的铝型材挤出机,而且不久又突破了3.6万吨无缝高合金钢管垂直挤出机技术,可以说带动了中国挤压机行业的发展和进步。

不过,铝型材挤出机一味求大并无益处,万吨级以上的铝型材挤出机一般仅用于制造高铁、大飞机、船舶等大型装备,而常规的诸如汽车制造等几千吨级的挤出机已足够,之所以要自主研发万吨级以上的铝型材挤出机,主要是为了保证中国高铁等大型装备的制造不被别国掣肘,战略意义要远大于经济意义。

结语

万吨级液压双动铝型材挤压机的制造成功,打破了德国的技术垄断和封锁,提高了中国大尺寸复杂截面薄壁铝型材的生产能力。特别值得称道的是国内首台万吨级铝挤压机没有用任何进口的部件,包括中国一直比较弱的大型泵阀等液压元件全部是国产的。

在这之后,万吨级铝挤出机基本被中国白菜化,为中国高铁,城市轻轨列车和地铁列车提供了高质量的特种铝型材,同时也为大飞机项目提供了机身和机翼大型铝挤出纵梁,为中国大飞机的成功和轨道交通走向全世界做出了重大贡献。

作为世界上认知度最高的标签,中国制造(Made in China)正寻求战略升级。「了不起的中国制造」专栏,力邀行业权威、资深玩家,呈现他们眼中的中国创新之路。